QUY TRÌNH XÂY TƯỜNG GẠCH

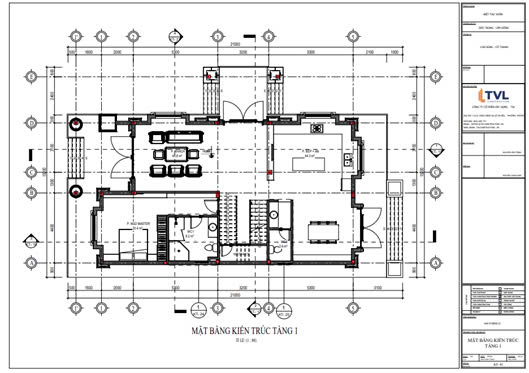

1.BẢN VẼ CHI TIẾT

- Căn cứ vào bản vẽ thiết kế kiến trúc để triển khai bản vẽ chi tiết/ bản vẽ biện pháp thi công

2.CHUẨN BỊ VẬT TƯ & DỤNG CỤ - Gạch xây phải đảm bảo yêu cầu về cường độ, quy cách, tiêu chuẩn kĩ thuật như quy định và đảm bảo chất lượng.

- Gạch phải xếp ngay ngắn và tập kết đúng như quy định, không được tập trung quá nhiều cùng 1 ô sàn nhằm giảm tải cho sàn.

- Đối với gạch nung phải được làm ẩm để đảm bảo gạch không hút nước của vữa xây, đồi với gạch cốt liệu hoặc gạch chưng áp phải đảm bảo độ ẩm yêu cầu của gạch trước khi xây.

- Sử dụng viên gạch nửa (gạch demi) được sản xuất từ nhà máy hoặc dùng máy cắt để cắt gạch.

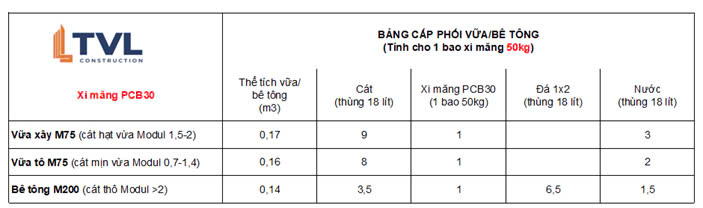

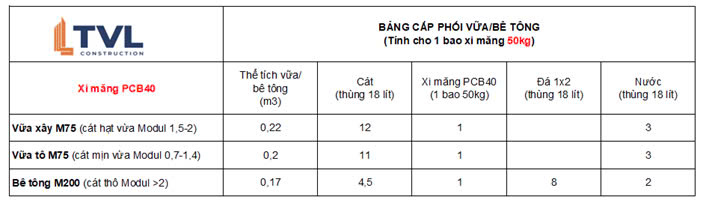

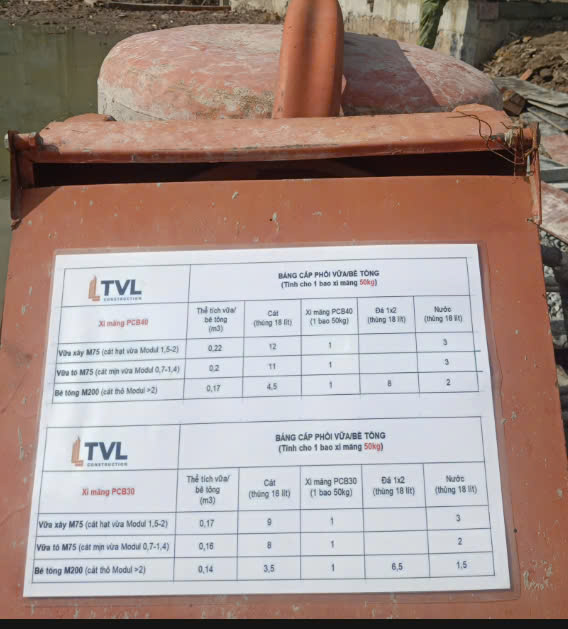

- Mác vữa xây phải được trộn theo cấp phối quy định.

- Bay, thước nhôm 2m, thước nivô (niveau) 0.6/1.2m, dụng cụ, dây dọi, , thước ke góc, thước kéo 5m, máy lazer…

- Chuẩn bị máy trộn.

- Chuẩn bị dụng cụ chứa và vận chuyển vữa xây, nước.

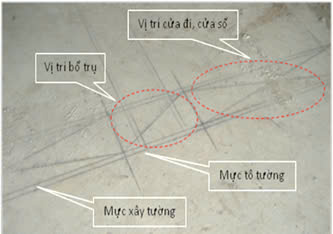

3.BÚNG MỰC TRẮC ĐẠC ĐỊNH VỊ TƯỜNG XÂY - Búng mực định vị tường xây theo bản vẽ thiết kế chi tiết, búng mực chiều dày tường hoàn thiện

- Búng mực chiều dày tường xây lên sàn và trần.

4.THÉP RÂU NEO TƯỜNG - Thép neo, bát liên kết giữa vách, cột bê tông với tường xây khoảng cách @500-600mm.

- Thép râu được chờ trong quá trình đổ bê tông cột hoặc khoan cấy bằng hóa chất chuyên dụng.

5.XÂY HÀNG GẠCH ĐỊNH VỊ CHÂN TƯỜNG - Vệ sinh, tưới ẩm, quét hồ dầu lên nền bê tông tại vị trí giáp hàng gạch chân tường (và vị trí tường gạch tiếp xúc với bê tông - dầm, cột).

- Xây hàng gạch chân theo mực định vị trên nền (mực phía trong).

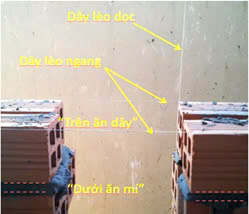

6.XÂY TƯỜNG ĐIỂN HÌNH - Căng dây lèo theo phương dọc, ngang để đảm bảo tường xây thẳng đứng và thẳng hàng

- Xây tường chia thành 2 đợt theo chiều cao:

- Đợt 1: xây tường cao khoảng 1,5m (vừa tầm công nhân đứng thao tác trên sàn BT)

- Đợt 2: xây sau đợt 1 khoảng 24h (sau khi đợt 1 đông chắc).

- Kiểm tra độ ngang bằng, thẳng đứng tường trong suốt quá trình xây, thường 5-6 hàng/ lần để kịp thời chỉnh sửa khi vữa chưa khô.

- Sai số cho phép theo chiều dài là 10mm/ 10m dài, theo chiều cao là 5mm.

7.XÂY VỊ TRÍ CỬA, LỖ MỞ - Tại vị trí ô cửa phải xây bằng gạch đặc hoặc có bê tông thí hoặc đổ bổ trụ xung quanh để tăng độ liên kết với khung cửa sau này.

- Đà lanh tô khi đổ phải gối vào tường xây tối thiểu 200mm.

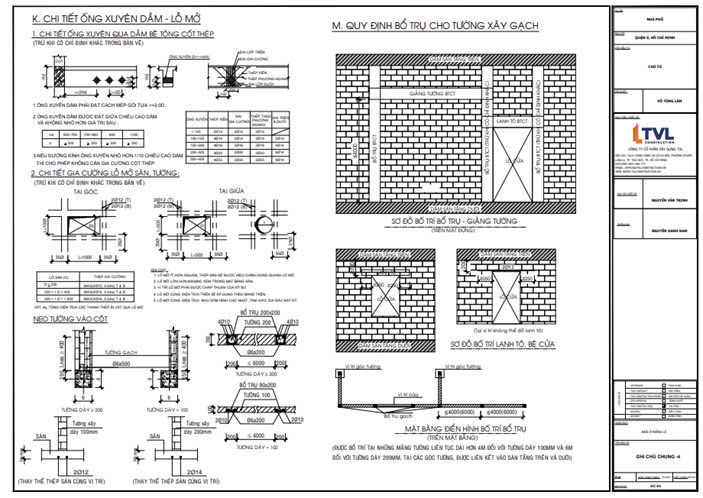

8.BỔ TRỤ, ĐÀ GIẰNG - Đối với mảng tường dài, cao, dài phải có biện pháp đổ bổ trụ, đà giằng.

- Chiều rộng bổ trụ, lanh tô phải bằng chiều dày của tường.

- Thép bổ trụ phải được khoan cấy trước khi tiến hành xây. Chiều sâu thép khoan cấy cho bổ trụ là 5d và không được nhỏ hơn 50mm. Chiều sâu khoan cấy thép lanh tô đổ tại chỗ không được nhỏ hơn 10d và không nhỏ 100mm.

- Đối với tường dày 100mm chiều dài tối đa là 5 m phải có bổ trụ, đối với tường dày 200mm chiều dài tường đối đa là 6m phải có bổ trụ

- Tường cao tối đa 5 m phải có giằng ngang

Kết hợp với công tác M&E:

- Tại vị trí đặt lavabo, tủ bếp phải có bê tông thí để liên kết

- Trong quá trình xây tường phải có biện pháp bảo vệ các ống chờ M&E, tránh vữa, gạch vụn rơi vào.

9.XÂY CHÈN ĐẦU TƯỜNG - Xây nghiêng viên gạch tại đỉnh tường, được thực hiện sau khi xây ~12h (tránh hiện tượng vữa co ngót làm hở đầu tường).

- Căng dây hoặc dùng thước nhôm kiểm tra độ thẳng khi xây chèn đầu tường

- Trám bít lỗ gạch câu ngang mặt tường ngoài nhà, tránh nước thấm vào trong theo lỗ gạch

- Xây tường hộp gain phải xây cao tới trần bê tông để tránh hiện tượng mùi hôi bị hút ngược trở lại các phòng.

10.VỆ SINH SAU KHI XÂY -

Phải vệ sinh bề mặt tường và khu vực thi công sau khi vừa xây xong để đảm bảo công tác vệ sinh trên công trường

11. BẢO DƯỠNG KHỐI XÂY - Sau khi thi công: tưới nước lên bề mặt tường đã xây xong, đảm bảo độ ẩm cần thiết.

- Thời gian bảo dưỡng: trong suốt 2 ngày sau khi xây xong.

- Không được cắt đục tường để thi công hệ thống điện âm tường trong khoảng thời gian bảo dưỡng.

12. NGHIỆM THU - Công tác nghiệm thu nội bộ thực hiện trước, sau đó mời CĐT nghiệm thu.

NGUYÊN TẮC/ TIÊU CHUẨN XÂY TƯỜNG

1.VẬT LIỆU - Gạch xây phải có cường độ, kích thước theo yêu cầu thiết kế.

- Bề mặt gạch xây phải sạch sẽ, độ đồng màu và có độ ẩm cần thiết.

- Xi măng phải đúng chủng loại theo thiết kế.

- Nước trộn vữa phải sạch.

- Cát xây phải đáp ứng các yêu cầu quy định theo TCVN 7570:2006.

- Vữa dùng trong khối xây phải có mác và các tiêu chí kĩ thuật thoả mãn yêu cầu thiết kế và các quy định trong tiêu chuẩn TCVN 4459:1987.

2.NGUYÊN TẮC/ TIÊU CHUẨN XÂY

- Mạch vữa ngang: chiều dày trung bình của mạch vữa ngang là 12 mm. Chiều dày từng mạch vữa ngang không nhỏ hơn 8 mm và không lớn hơn 15 mm.

- Mạch vữa đứng: chiều dày trung bình của mạch vữa đứng là 10 mm, chiều dày từng mạch vữa đứng không nhỏ hơn 8 mm và không lớn hơn 15 mm. Các mạch vữa đứng phải so le nhau ít nhất 50 mm.

- Tường phải thẳng, đều. Bề mặt phẳng.

- Kích thước ô cửa phải đúng, không nghiêng ngã.

- Góc cạnh phải vuông ke.

- Khoảng cách thép (hoặc bát) neo: 5 hàng gạch xây hoặc mỗi 500-600mm.

- Chân tường nhà vệ sinh: xây 5 hàng gạch đinh hoặc đổ gờ bê tông cao 200-300mm.

- Tường đôi: 5 hàng xây dọc, 1 hàng gạch quay ngang.

-

Tường biên: xây 1 hàng gạch đinh chân tường.

Tường biên tầng trệt: Xây 3 hàng gạch đinh để chống ẩm chân tường

Chất lượng khối xây: - Phải đúng vị trí, hình dáng, kích thước.

- Phải đặc chắc, mạch vữa đều, được miết gọn.

- Phải thẳng đứng, bề mặt phẳng và sạch.

- Độ lệch hàng khối xây trên chiều dài 10 m so với phương ngang: 10mm

- Độ gồ ghề trên bề mặt thẳng đứng khối xây (phát hiện khi kiểm tra bằng thước 2 m): 5mm.

- Căng dây lèo theo phương dọc, ngang để đảm bảo tường xây thẳng đứng và thẳng hàng

- Khi xây tường gạch phải đảm bảo nguyên tắc “trên ăn dây, dưới ăn mí”

- “Trên ăn dây” có nghĩa là cạnh trên của viên gạch phải theo sát dây căng, vị trí của dây căng thường cao hơn cạnh viên gạch một ít để cho dây có thể rúng động theo mặt ngang, khi bị võng cũng dễ phát hiện.

- “Dưới ăn mí” là cạnh dưới của viên gạch phải thẳng đều với cạnh trên của viên gạch ở lớp dưới.

- Câu gạch (bắt mỏ) liên kết giữa 2 góc tường theo tình tự: 1 hàng phương này 1 hàng phương kia tại góc vuông và 1 hàng phương này 3 hàng phương kia tại ngã 3.

- Khi tạm ngừng xây phải để gạch bắt mỏ.

- Chất lượng lanh tô, bổ trụ, bê tông thí:

- Đúng vị trí, kích thước như thiết kế.

- Bề mặt không phình, không rỗ.

- Mác bê tông không được nhỏ hơn 20 MPa hoặc theo thiết kế quy định cụ thể.

- Lanh tô, bổ trụ, bê tông thí phải có chiều rộng bằng với chiều dày tường xây, chiều dài và chiều cao tuỳ theo từng vị trí và thiết kế quy định.

- Chiều sâu khoan cấy thép bổ trụ không được nhỏ hơn 5d và không nhỏ 50mm.

- Chiều sâu khoan cấy thép lanh tô đổ tại chỗ không được nhỏ hơn 10d và không nhỏ 100mm.

- Kiểm tra độ ngang bằng, thẳng đứng tường trong suốt quá trình xây, thường 5-6 hàng/ lần để kịp thời chỉnh sửa khi vữa chưa khô.

- Sai số cho phép theo chiều dài là 10mm/ 10m dài, theo chiều cao là 5mm.

- Xây tường chia thành 2 đợt theo chiều cao:

- Đợt 1: xây tường cao khoảng 1,5m (vừa tầm công nhân đứng thao tác trên sàn BT)

- Đợt 2: xây sau đợt 1 khoảng 24h (sau khi đợt 1 đông chắc).

- Đối với mảng tường dài, cao, dài phải có biện pháp đổ bổ trụ, đà giằng.

- Chiều rộng bổ trụ, lanh tô phải bằng chiều dày của tường.

- Thép bổ trụ phải được khoan cấy trước khi tiến hành xây. Chiều sâu thép khoan cấy cho bổ trụ là 5d và không được nhỏ hơn 50mm. Chiều sâu khoan cấy thép lanh tô đổ tại chỗ không được nhỏ hơn 10d và không nhỏ 100mm.

- Đối với tường dày 100mm chiều dài tối đa là 4m phải có bổ trụ, đối với tường dày 200mm chiều dài tường đối đa là 6m phải có bổ trụ

- Tường cao tối đa 5m phải có giằng ngang

- Tại vị trí ô cửa phải xây bằng gạch đặc hoặc có bê tông thí hoặc đổ bổ trụ xung quanh để tăng độ liên kết với khung cửa sau này.

- Đà lanh tô khi đổ phải gối vào tường xây tối thiểu 200mm.

- Kết hợp với công tác M&E:

- Tại vị trí đặt lavabo, tủ bếp phải có bê tông thí để liên kết

- Trong quá trình xây tường phải có biện pháp bảo vệ các ống chờ M&E, tránh vữa, gạch vụn rơi vào.

- Xây chèn đầu tường:

- Xây nghiêng viên gạch tại đỉnh tường, được thực hiện sau khi xây ~12h (tránh hiện tượng vữa co ngót làm hở đầu tường).

- Căng dây hoặc dùng thước nhôm kiểm tra độ thẳng khi xây chèn đầu tường

- Trám bít lỗ gạch câu ngang mặt tường ngoài nhà, tránh nước thấm vào trong theo lỗ gạch

- Đối với chân tường bao quanh hộp gain, chân tường WC, chân tường hộp gain mái: yêu cầu đổ bê tông chân tường cao khoảng 200mm ( tốt hơn biện pháp xây gạch đinh) để tăng cường khả năng chống thấm chân tường.

- Xây tường hộp gain phải xây cao tới trần bê tông để tránh hiện tượng mùi hôi bị hút ngược trở lại các phòng.

- Tường parapet tốt nhất nên được đổ giằng bằng BTCT.

- Nếu tường parapet xây gạch, chân và đỉnh tường nên đổ lớp bê tông đà giằng để tránh hiện tượng nứt tường.

CÁC LỖI THƯỜNG GẶP VÀ CÁCH XỬ LÝ

1. Không kiểm tra kết cấu trước khi xây: - Rất khó đục BT sau khi đã xây tô xong tường.

- Khi đục bê tông bị cấn thép, phải xây sửa lại tường hoặc tô trát dầy thêm…. ảnh hưởng đến tiến độ và chi phí.

- Biện pháp khắc phục:

- Kiểm tra cấu kiện bê tông đã đổ và đưa ra giải pháp khắc phục.

- Đục chỉnh sửa bê tông cấu kiện trước khi tiến hành công tác xây tô.

2. Mặt bằng thi công bừa bãi, không vệ sinh sau khi thi công - Mặt bằng mất vệ sinh.

- Dễ gây tai nạn lao động.

- Vữa hồ chết sẽ ảnh hưởng công tác cán nền sau này, hao hụt vật tư.

- Ảnh hưởng tới tâm lí làm việc và quan điểm chất lượng của toàn công trường.

- Biện pháp khắc phục:

- Tiến hành dọn dẹp vệ sinh, sắp xếp lại mặt bằng. Bỏ xà bần vào bao, tập kết đúng nơi quy định.

- Thường xuyên yêu cầu đội nhóm vệ sinh mặt bằng thi công.

- Quy hoạch mặt bằng thi công và giám sát việc thực hiện.

3.Trộn vữa không đúng cấp phối yêu cầu - Khối tường xây không chắc chắn, dễ sập ngã, kém chất lượng

- Biện pháp khắc phục:

- Có nguồn nước sạch đúng vị trí, ổn định, dễ sử dụng.

- Kiểm soát và thay lưới sàng cát không đạt chuẩn, kiểm tra chất lượng cát

- Thường xuyên kiểm tra quá trình trộn vữa. Nên trộn tập trung và có dán bảng cấp phối để dễ kiểm soát.